智能工厂建设的标准体系框架 信息技术的基石

智能工厂作为工业4.0与智能制造的核心载体,其建设绝非简单的设备堆砌或流程自动化,而是一个复杂的系统工程。其中,信息技术不仅是实现“智能”的关键赋能工具,更是构建其整体架构、确保互联互通、实现数据驱动决策的基石。一个健全、前瞻的标准体系框架,对于指导智能工厂的信息技术规划、实施与演进至关重要。本文将探讨智能工厂建设中以信息技术为核心的标准体系框架。

一、总体架构标准:奠定互联互通的基石

智能工厂的信息技术架构需遵循分层、解耦、开放的原则。参考工业互联网体系架构、智能制造系统架构等,标准体系应涵盖:

- 设备层标准:涉及现场设备、传感器、执行器的统一接口协议(如OPC UA、MQTT)、数据采集规范,确保底层数据的可靠获取与标准化表达。

- 边缘层/网络层标准:包括工厂内网络(如工业以太网、5G、TSN)的组网、通信协议、安全传输标准,以及边缘计算节点的软硬件接口、数据处理与轻量级分析模型部署规范。

- 平台层标准:核心是工业互联网平台或制造运营管理(MOM)平台的标准。包括平台基础功能(如数据集成、存储、管理)、通用PaaS服务(如数据建模、算法模型库)、以及平台间互联互通的接口标准。

- 应用层标准:针对各类智能应用(如高级排产、质量预测、能效优化、数字孪生)的功能要求、数据交互、服务调用接口进行规范,支持应用的敏捷开发和灵活部署。

- 安全与运维标准:贯穿各层的安全防护体系标准(如安全分区、访问控制、数据加密、漏洞管理)以及系统的监控、维护、升级管理规范。

二、数据标准:激活数据要素的核心

数据是智能工厂的“新石油”,其标准体系是价值释放的前提。

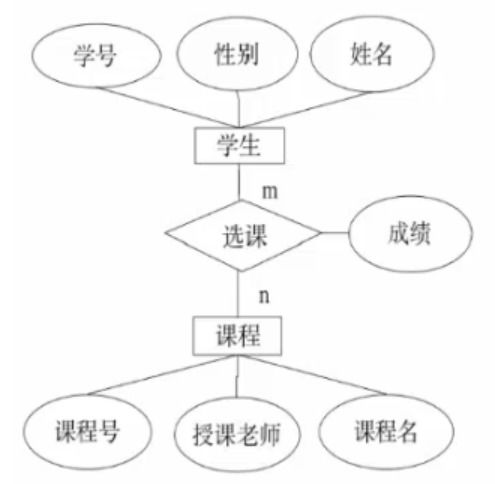

- 数据模型与语义标准:建立统一的工厂数据模型(如资产模型、产品模型、工艺模型),并采用行业通用的语义标准(如eCl@ss, IEC CDD),实现数据意义的无歧义理解与交换。

- 数据采集与接口标准:规定各类数据源的采集频率、精度、格式,以及系统间数据交换的API接口规范(如RESTful API)。

- 数据治理与管理标准:涵盖数据全生命周期的管理规范,包括数据资产目录、元数据管理、数据质量评估与提升、数据安全与隐私保护策略。

- 数据流通与共享标准:在确保安全可控的前提下,定义跨部门、跨企业数据共享的权责、流程与技术标准,促进产业链协同。

三、集成与互操作性标准:打破信息孤岛的关键

智能工厂需要实现IT(信息技术)、OT(运营技术)和CT(通信技术)的深度融合。

- 纵向集成标准:定义从现场设备到企业管理系统(如ERP、PLM)乃至云端各层级之间的数据双向流通协议与接口,实现端到端的无缝连接。

- 横向集成标准:规范工厂内部不同生产单元、生产线之间,以及与外部供应链、合作伙伴系统间的业务流程协同与数据交换标准。

- 端到端集成标准:围绕产品全生命周期,打通从研发、设计、生产、物流到服务的价值链数据流,相关标准需支持模型的连续传递与数据的追溯。

四、关键技术应用标准:引领具体实践的方向

针对智能工厂中广泛应用的关键信息技术,需建立相应的应用标准以指导落地。

- 数字孪生标准:涵盖物理实体与虚拟模型的映射规则、模型构建、数据同步、仿真分析与优化迭代的接口与流程规范。

- 人工智能应用标准:包括工业AI算法的选型、训练数据要求、模型部署、性能评估与持续优化指南,以及AI伦理与安全考量。

- 工业软件与APP标准:对各类工业软件(CAD/CAE/CAM/MES/SCADA等)的互联能力、微服务化工业APP的开发、测试、部署、运维进行规范。

- 标识解析标准:统一产品、设备、物料等对象的唯一标识编码规则及其在各级节点间的解析体系标准,是实现全链条追溯的基础。

五、评价与成熟度标准:衡量建设成效的标尺

建立智能工厂信息技术建设水平的评价体系,有助于企业自我诊断与持续改进。

- 能力成熟度模型:参考国内外智能制造能力成熟度模型(如中国智能制造能力成熟度模型CMMM),制定信息技术在互联互通、系统集成、数据利用、智能应用等方面的分级评价标准。

- 关键绩效指标(KPI)体系:定义可量化、可衡量的信息技术应用成效指标,如设备联网率、数据自动采集率、系统间接口标准化率、数据利用率、基于数据的决策占比等。

###

构建智能工厂的信息技术标准体系框架,是一项需要政府、行业组织、领先企业和科研机构协同推进的长期工作。该框架应兼具前瞻性、开放性、适用性和动态演进性。企业在此框架指导下,可以更有章法地规划自身的信息化、数字化与智能化路径,避免重复投资和技术锁定,最终实现生产效率、灵活性、质量和可持续性的全面提升,在日益激烈的市场竞争中构筑核心优势。标准体系的完善与落地,将是智能工厂从“示范试点”走向“大规模普及”的必由之路。

如若转载,请注明出处:http://www.anchuand.com/product/281.html

更新时间:2026-02-25 16:29:13